Een nieuwe techniek: Het frezen van een additive manufacturing product

Binnen BKB Precision zijn we continu bezig met innovatie en verbetering van het maakproces en participeren wij in uitdagende, innovatieve projecten van onze opdrachtgevers. Eén van onze meest recente projecten is hier een mooi voorbeeld van. In samenwerking met de klant en toeleveranciers zijn we een nieuwe uitdaging aan gegaan om een 3D-geprint PEEK product na te bewerken, waarbij diverse uitdagingen te overwinnen zijn.

Het 5-assig frezen van additive manufacturing producten

Ongeveer 2,5 jaar geleden werden we door een klant benaderd met de vraag of we een bepaald titanium product ook uit PEEK (Polyetheretherketon) konden vervaardigen, wat aanvankelijk een onmogelijke opgave leek.

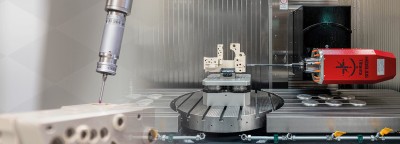

Een dergelijk ontwikkeltraject brengt vaak vele uitdagingen met zich mee, waarbij we onze grenzen moeten verleggen en nieuwe vaardigheden moeten aanleren. Zo stonden we bij BKB Precision voor de eerste keer voor de taak om een product dat door middel van additive manufacturing is geproduceerd, met behulp van een 5-assige freesmachine na te bewerken, om zo te voldoen aan zeer nauwkeurige specificaties.

Bovendien hebben we tijdens dit ontwikkeltraject ook geleerd hoe we inserts met een zeer hoge frequentie (20.000 hertz) kunnen plaatsen in een product, wat bijdraagt aan een betere hechting en essentieel kan zijn vanwege dunne wanddiktes.

Inmiddels hebben we samen met de klant deze opdracht tot een succes gemaakt en produceren we nu jaarlijks meerdere van deze producten.

De uitdaging van de nieuwe techniek

Een uitdaging bij het draaien of frezen van een 3D-geprint product, is dat niet alle producten exact dezelfde afmetingen hebben. Dit leidt tot krappe toleranties, vooral wanneer sommige onderdelen een millimeter of zelfs een tiende millimeter langer of korter zijn. Normaal gesproken zouden we dan die millimeter eraf frezen, maar in dit geval is dat niet mogelijk omdat dit de interfaces te dun zou maken.

Toch zijn we er bij BKB Precision in geslaagd een methode te vinden om 3D-geprinte producten nauwkeurig na te bewerken, zodat ze voldoen aan de door de klant opgegeven specificaties.

Unieke samenwerking

Binnen BKB Precision vinden we korte lijnen, transparantie, openheid en eerlijkheid vanzelfsprekend, een cultuur die ook past bij de deelnemers binnen dit project. Deze samenwerkingscultuur zorgt voor een goede communicatie, waardoor obstakels worden voorkomen en de ontwikkelcycli kort kan worden gehouden.

Doordat het product al meermaals in gebruik is, openbaren zich nog steeds meer kansen tot verbetering. De zoektocht naar het bereiken van het optimum van de dit product vertaald zich naar wijzigingen in de specificaties. BKB Precision spant zich binnen het project in om die wijzigingen te adopteren en te vertalen naar de juiste bewerkingsstrategieën. Met als uiteindelijk doel: het leveren van een uniek en relevant onderdeel voor de juiste toepassing.

Benieuwd hoe we u kunnen helpen bij uw project?

Neem nu contact op met één van onze specialisten en we gaan graag samen met u de uitdaging aan!